Environ 2000 ans avant J.C. le verre fut, selon la légende, découvert par des marchands phéniciens qui, assemblant quelques pierres calcaires sur le sable pour en faire un foyer, remarquèrent que, sous l'effet de la chaleur dégagée, une coulée transparente s'était formée. Cette nouvelle matière les intrigua. Ils recommencèrent l'expérience et constatèrent les mêmes effets : le secret de la fabrication du verre venait d'être trouvé.

Il est plus vraisemblable de penser que l'invention du verre est due à la perspicacité de certains potiers. Leurs fours étaient construits en briques issues de la cuisson de l'argile contenant de la silice. Ils observèrent la vitrification de ces briques qui se produisait pendant la cuisson des poteries, et imaginèrent alors d'exploiter cet étrange phénomène.

Les plus anciennes verreries du nord de la France sont celles de Fourmies(1599), Anor(1680) et Le Nouvion, situées dans une région très boisée qui fournissait aux « verrières » ou « voirreries » le combustible nécessaire, bois ou charbon de bois appelé « braise ».

Durant le XVIIe siècle, le verre se fabriquait selon des techniques primitives. Les verriers faisaient fondre les matières premières (sable, pierre calcaire, alcali) dans des pots en terre cuite. Les outils étaient très simples : quelques moules, des cannes à souffler et des pinces. Le succès de la fabrication dépendait surtout de l'habileté du verrier.

Jusqu'à la fin du XVIIIe siècle, on utilisait la technique dite « des plateaux » pour obtenir le verre à vitres. Cela consistait, pour le souffleur, à cueillir, à l'aide d'une canne, une certaine quantité de verre en fusion et à souffler de manière à confectionner une sphère creuse. Celle-ci était percée à l’extrémité opposée de la canne. Le verrier imprimait alors un mouvement de rotation rapide sur l'axe de la canne. La force centrifuge élargissait le trou de sorte que la sphère s’aplatissait jusqu'à ne plus former qu'une feuille ronde, pratiquement plane. Plus tard, cette technique fut supplantée par une autre plus performante appelée « procédé des manchons ou des cylindres ».

Les spécialistes détenteurs des secrets de fabrication étaient originaires d'Alsace-Lorraine ou de Forêt-Noire et ne transmettaient leur savoir qu'aux membres de leurs familles. Les maîtres de verrerie des régions voisines leur offrirent des salaires plus élevés que ceux qu'ils percevaient chez eux, ce qui les incita à s'expatrier. Certains s'installèrent dans les environs de Charleroi.

Les verriers jouissaient d'importants privilèges parce qu'ils étaient créateurs de richesses. Les souverains les attiraient en leur accordant, non seulement des concessions dans les forêts, mais aussi des avantages considérables : exemption d’impôts, de taxes, de droits de chasse et de pêche, même en dehors de leurs concessions, de droit de pacage et de chauffage etc. Les privilèges égalaient et dépassaient parfois ceux dont jouissait la noblesse. En 1448, Charles de CALABRE, alors qu'il gouvernait les états de Lorraine en l'absence de son père René d'ANJOU, accorda aux verriers une charte qu'il confirma en 1469, lorsqu'il régna à son tour sous le nom de Jean de LORRAINE. Cette carte précisait : « ...les maistres et ouvriers du verre soyent en cause de leur mêtier et doyvent estre privillégiez et ayant plusieurs et beaux droitz, franchises et prérogatives et dont eux et leurs prédécesseurs ayent joui et usé de tous temps passez, et esté tenuz et réputez en telle franchise, comme chevaliez et gens nobles dudict duché de Lorraine » Les avantages octryoyés « aux ouvriers de verre ensemble et leurs hoirs et successeurs ouvrant du mesme métier » étaient longuement énumérés. Cet extrait montre que le duc Jean de LORRAINE assimilait, dans ces termes les plus formels, les verriers aux nobles d'origine.

Cette situation des verriers leur valait d'être l'objet d'envie, de jalousie et de moqueries de la part des nobles et de certains roturiers. Des nobles, parce qu'ils ne pouvaient se livrer à une activité lucrative sans déroger et qu'ils admettaient difficilement que ce fût permis aux gentilshommes-verriers. Des roturiers parce que les verriers échappaient aux impôts, aux taxes et aux servitudes qui les accablaient : ils se vengeaient en les appelant « les hâzis » c'est à dire « les brûlés ». Les verriers étaient fiers de leur condition et se montraient souvent très susceptibles dès qu'on contestait leur qualité de noble. Ils ne manquaient pas, dans les cas qu'ils jugeaient graves, de demander raison à leurs détracteurs l'épée à la main.

Cette fierté, bien qu'évoluant peu à peu, se transmis par la tradition orale jusqu'à la disparition des verreries artisanales. A Fresnes, cette disparition intervint en 1925.

Les verriers formaient une catégorie de travailleurs qui se différenciaient des autres dans le monde du travail. La plupart des gens les considéraient comme sortant du lot commun. Ils représentaient, en quelque sorte, l'aristocratie du monde ouvrier. Les verriers se considéraient, à tort ou à raison, comme l'élite des travailleurs.

Le travail du verre était ressenti comme un « art noble ». Les verriers avaient le titre d'écuyers et portaient l'épée et le chapeau brodé.

Jusqu'à la révolution, pour établir une verrerie, il fallait impérativement un « privilège », autorisation royale donnée par lettre patente. Les autres privilèges accordés aux verriers égalaient et dépassaient parfois ceux accordés à la noblesse.

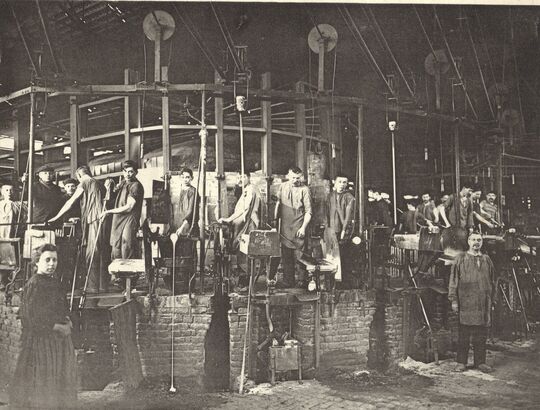

Au début du XXe siècle, que ce soit pour fabriquer des bouteilles, des vitres ou des objets délicats, le principe reste le même. Il consiste à cueillir dans un four réfractaire porté à 1200 degrés une « paraison » de pâte visqueuse, amalgame de silice, de calcaire et carbonate de soude. Cette paraison est prélevée à l'aide d'une « canne »métallique creuse. Elle forme une boule qui va être façonnée au gré du souffleur.

Les souffleurs utilisent uniquement la technique des cylindres qui exige une maîtrise parfaite. C'est l'apanage des maîtres-ouvriers. Le cylindre, encore appelé « canon » doit être régulier sur toute sa longueur. Il est fendu et aplati par la suite. Cette opération se déroule en plusieurs temps, au cours desquels chaque membre de l'équipe doit se montrer efficace.

Imaginons, au début du XXe siècle, une vaste « halle » dans laquelle le four est chauffé à très haute température, jour et nuit. Les ouvriers habitant Fresnes, réveillés par les « appleux »partent occuper leurs postes. Le travail commence.

L'Équipe est commandée par un chef qu'on appelle « souffleux d'grand plache »(souffleur de grand-place). C'est lui qui va réaliser le canon duquel va naître la feuille de verre à vitres.

Près de la gueule du four se trouve un jeune garçon, « el maniqueux » dont la tâche consiste à manœuvrer « la manique », sorte de levier permettant l'ouverture du four. A cet endroit, la chaleur est intense. Le deuxième gamin cueille une boule de verre en fusion. Il se protège le visage à l'aide d'un « beu-beu », cadre en bois supportant un fin grillage, qu'il tient entre les dents, de manière à avoir les mains libres. En le faisant tourner sans arrêt, le gamin porte le mélange visqueux jusqu'au « blot », sorte de tréteau. Là, le premier gamin entre en jeu : il cueille une nouvelle quantité de verre en fusion, suffisante pour obtenir le canon définitif, qu'il préforme en soufflant et, au moment opportun, il confie le canon au souffleur de grand-place installé au-dessus d'une fosse appelée « longeage ». Tout en soufflant, il balance sa canne dans la fosse ayant 3 à 4 mètres de profondeur afin d'allonger le cylindre qui se forme. Cette opération est relativement courte quand opère un « souffleux à huit lifes » (4 Kg) mais elle est plus longue quand le souffleur de grand-place manie un canon de 35 « lifes » (17,5 Kg)

Le souffleur réchauffe le canon, souffle, balance, chauffe à nouveau et répète les mêmes opérations jusqu’à ce que le cylindre soit jugé convenable pour donner une feuille de verre commercialisable. A ce moment de la fabrication, le deuxième gamin applique une petite boule de verre en fusion « le bouton » sur l'extrémité du cylindre opposée à l'embouchure de la canne.

Le canon est alors porté sur un « chevalet », table en bois parfaitement lisse, pour ne pas rayer le verre. D'un petit coup sec, par un mouvement de rotation, grâce au bouton, le cylindre est séparé de la canne. Les canons refroidis sont portés par des jeunes filles, considérées comme de « biaux partis » par les ouvriers-verriers qui devenaient souvent leurs mains. Ce transport des canons jusqu'à « l'estracoupe » se fait manuellement. Les porteuses les emprisonnent par une corde fixée à la taille et serrée autour des poignets. Elles portent généralement deux canons à la fois. Ceux-ci vont être fendus sur toute la longueur à l'aide d'un « diamant » puis réchauffés et aplatis.

Le fendage est le travail du « findeux » et l'aplatissage celui des « platisseux » qui utilisent des polissoirs en bois montés sur de longs manches également en bois. Cette opération s'effectue sur de grandes tables en marbre parfaitement planes et propres. La dernière intervention est celle des « coupeux d'verre » qui, selon leur force physique, préparent de grandes ou de petites mesures.

Ce travail de fabrication se fait par équipe et ne s'arrête jamais, sauf en période de « four mort » pendant laquelle on répare les fours. Certains verriers mettent à profit cette période d'inactivité pour aller «chiner » : ils se transforment en colporteurs pour vendre au porte à porte des articles de mercerie jusque dans les Ardennes.

La journée de travail est de douze heures d'affilée. Deux postes appelés « démie » (moitié) se succèdent : une équipe est « d'el prumière démie » et la suivante « d'el deuxième démie ». Le lieu de travail s'appelle « l'plache' ». C'est là que maniqueux, gamins et souffleur travaillent dans un synchronisme parfait. Il arrive parfois qu'un souffleur perde l'équilibre et tombe dans le longeage, au sol hérissé d'éclats de verre. Aussitôt, un membre de l'équipe crie : « Y a quéqu'un quéu dins l'longeage ». Tout le monde se précipite alors pour secourir l'infortuné qui reprend son poste sans plus attendre, si ses blessures ne sont pas trop importantes.

Au moment de la pause consacrée au repas, les enfants peuvent pénétrer dans l'usine pour apporter « l'pétote » à leurs parents, pommes de terre que les verriers cuisent à la gueule du four et qu'ils mange avec du pain et une boisson fraîche, de la tisane ou du café fort, contenus dans une « bannière ».

Le repas n'excède pas une demi-heure et pourtant l'ouvrier a le temps de réaliser des « bousillés » (cannes torsadées dont quelques-unes ornent notre petit musée, vases, presse-papiers, palets etc…), petites œuvres d'art qu'ils offrent à leur famille ou à leurs amis. Jean DAUBY qualifie, à juste titre, les verriers de « de magiciens en sabots »

Jusqu'à la Grande Guerre, le salaire d'un souffleur est nettement supérieur à celui d'un mineur à l’abattage. Dans chaque verrerie on trouve aussi des charpentiers, des menuisiers, des maçons fumistes, des forgerons pour assurer l'entretien du matériel de l'entreprise mais les verriers sont les « seigneurs ».

On entre à la verrerie à dix ans comme maniqueux puis gamin. On y reste jusqu’ à l'âge de la retraite, en grimpant les échelons. Les verriers aiment profondément leur métier et possède un fort esprit d'équipe qui s'explique par le fait que l'absence de l'un d'entre eux compromet la production, le verrier étant rémunéré « aux pièces ». Le retard ou l'absence d'un membre de l'équipe est toujours mal ressenti : « Nom di Dieu, d'nom di Dieu, in dirot qu'el feumière d'el verrie (la fumée de la verrerie) al y fait peur » peste le souffleur. La suprême injure est d'être traité de « fainéant ».

Les canons imparfaits sont rejetés et non comptabilisés dans la rémunération de l’ouvrier. On élimine ainsi les « rondes-bosses (bulles d'air incluses dans l’épaisseur du verre) et les « pète al busse » cylindres qui éclatent dans la buse de réchauffement avant aplatissage.

Une vieille fresnoise, aujourd'hui décédée, racontait que son père, souffleur de grand-place, gagnait 45 francs par jour, alors qu'un mineur n'en gagnait que cinq. Peu avant la guerre de 1914, il était parvenu à gagner 950 francs par mois car il fabriquait des verres de couleur, vert ou rouge, pour les signaux de chemin de fer et du verre opalin ou martelé pour les vitres spéciales. Pour obtenir ces verres, il fallait ajouter des oxydes et des produits chimiques qui finissaient par ruiner la santé de l'ouvrier. Poumons, coeur, estomac étaient également gravement endommagés à cause de la chaleur dégagée par les fours.

Malgré ces inconvénients, le verrier se sent fort et libre. Il a conscience d'être un artiste, Seigneur des éléments. Idéologiquement, il est souvent proche des idées de la gauche de l'époque, libre-penseur, franc-maçon et anticlérical.

Comme il gagne largement sa vie, il aime s'amuser : « Y va péter guinse, y bot des bonnes crasse pintes ». Vers 1900, un souffleur de grand-place fresnois loua une voiture à cheval pour se faire conduire à un banquet à Valenciennes. Derrière cette voiture pendait un écriteau sur lequel on pouvait lire/ « Ça ne durera pas toujours ». D'autres dictons reflètent leur insouciance : « Aujourd'hui la belle vie, demain la dêche », « Argint d'verrier, argint maudit ». D'autres cependant traduisent la précarité de l'emploi : « Un jour sans ouvrache ch'est un jour sans pain ». Lors de leurs promenades, leurs filles portent les plus belles toilettes qui font dire avec jalousie : « Cha, ch'est des files ed verriers ».